Mit einem 3D-Drucker aus dem Elektromarkt ein lebendiges Gewebekonstrukt drucken? Bisher war dies unmöglich. Bioprinting erforderte teure Spezialgeräte. Forschenden ist es jetzt gelungen, einen einfachen 3D-Drucker so zu modifizieren, dass er biologische Strukturen auf Knopfdruck erstellen kann. Das ist eine Chance für kleine Labore, auch in diesem Bereich zu forschen.

München, den 13. September 2024. Lahme können gehen, Blinde können sehen wird zunehmend mehr und oft Realität. Viele haben Angst vor neuen, modernen Technologien, für andere bedeutet es ein Ende der Leidenszeit und dem Beginn eines Lebens ohne ständiges Denken an diese eine Sache. Künstliche Gewebe wie Knorbel, Knochen oder Muskelgewebe aus einem herkömmlichen 3D-Drucker. Das nennt Bioingenieur Benedikt Kaufmann vom Centrum für Angewandtes Tissue Engineering und Regenerative Medizin (CANTER) der Hochschule München „Tissue Engineering“.

Das Terrain ist nicht neu. Seit Jahren arbeiten Forschende daran organische Strukturen aus Biomaterialien und Zellen herzustellen und mittels Training auf ihre zukünftige Aufgabe vorzubereiten.

„Doch trotz aller Erfolge sind wir noch weit von unserem Ziel entfernt, maßgeschneidertes Gewebe im größeren Maßstab herzustellen. Um das Tissue Engineering weiterzuentwickeln, müssten Forschende auf der ganzen Welt kooperieren, Wissen generieren und teilen“, betont der Forscher. Doch Technologien wie diese erforderlichen Drucker sind noch teuer. Und damit geht auch die Forschung schleppender voran als vielleicht wünschenwert. Im Rahmen der Promotion hat Benedikt Kaufmann in Gemeinschaftsarbeit mit der Technischen Universität München einen handelsüblichen Drucker in der Form modifiziert das damit jetzt lebendes Gewebe druckbar wird und diese als Open-Source-Bauanleitung für jedermann und jederfrau zugänglich gemacht.

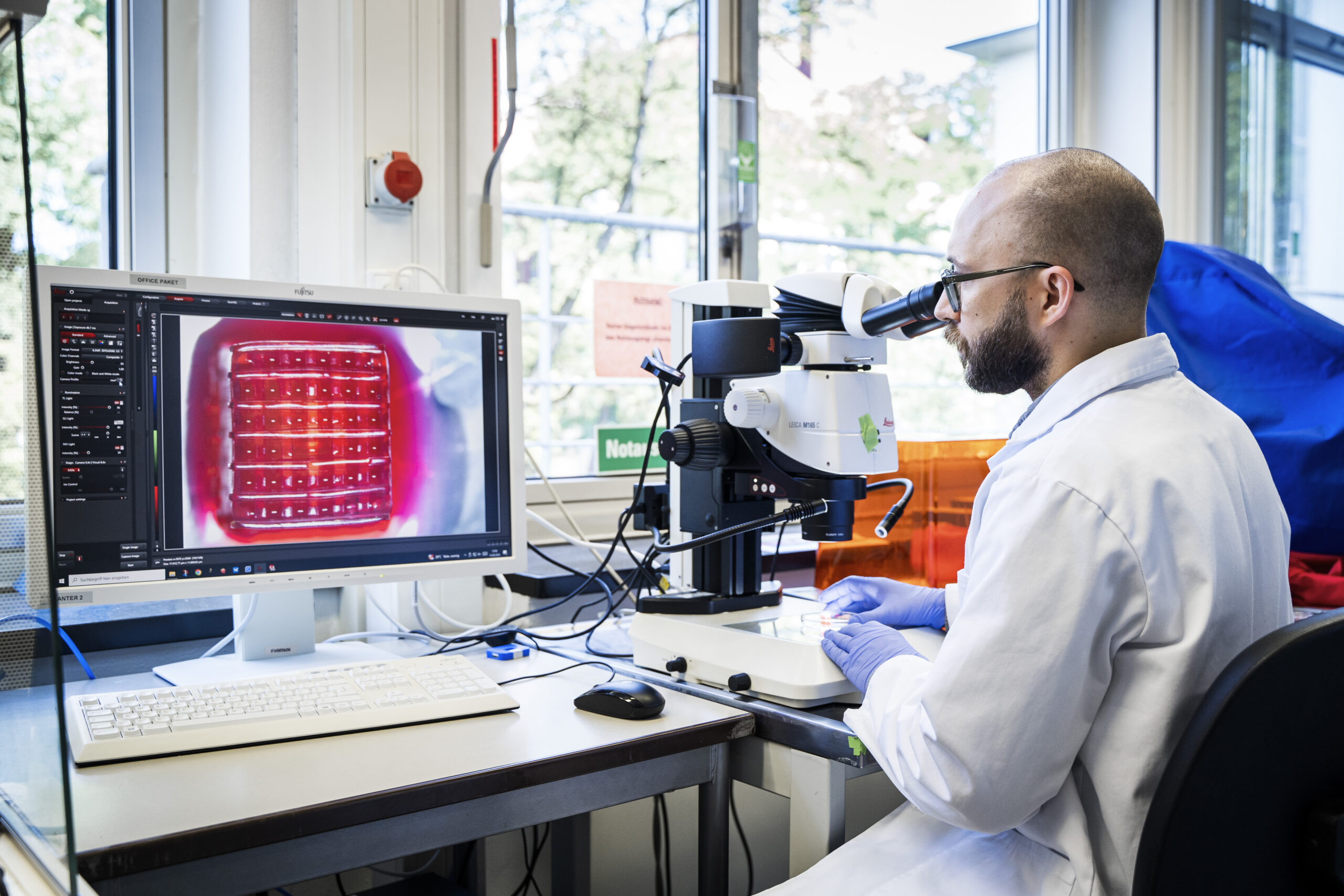

„Die größte Herausforderung lag in der Schaffung geeigneter Umgebungsbedingungen,“ erinnert sich Kaufmann: Für die Verarbeitung von Proteinen und Zellen benötigt man neben hoher Luftfeuchtigkeit auch gleichmäßige 37 Grad Celsius. Doch dafür konnten die Forschenden nun geeignete Lösungen finden. Ebenso problematisch war auch der Druckvorgang. Während im klassischen Druck noch schichtweise Strukturen gedruckt werden, wird in der modifizierten Form des Druckers über eine Aufhängung, an der sich ein Glasplättchen befestigt lässt Biomaterial gedruckt. Auf dieses lichtdurchlässige Plättchen können Biomaterialien und Zellen direkt aufgedruckt und anschließend hochauflösend unter dem Mikroskop untersucht werden.

Der sehr kleine Drucker arbeitet mit maskierter Stereolithographie, einem besonders zellschonenden Verfahren, bei dem Licht aus LEDs nach einem vorprogrammierten Muster durch ein Flüssigkristall-Display – ähnlich dem eines Handys oder Computer-Monitors – auf das mit einem gelatineartigen Hydrogel benetzte Glasplättchen projiziert wird. Hierbei werden gezielt einzelne Pixel des Displays aktiviert und sorgen so dafür, dass sich die im Hydrogel befindlichen Proteine exakt an den gewünschten Stellen vernetzen und aushärten – Schicht für Schicht entsteht so ein dreidimensionales Gebilde.

„Unsere Versuche haben gezeigt, dass sich mit dem modifizierten 3D-Drucker organische Strukturgerüste mit unterschiedlicher Steifigkeit herstellen lassen – das ist wichtig, weil beispielsweise für Knochensubstanz eine höhere Härte erforderlich ist als für Muskelgewebe“, so Kaufmann. Mittlerweile sei es auch gelungen, Stammzellen während des Druckvorgangs direkt in die Strukturen zu integrieren.

Forschungsteams können jetzt dank der im Netz verfügbaren Bauanleitung einen einfachen kommerziell erhältlichen 3D-Drucker zum Bioprinter umbauen. „Ingenieurstechnisches Know-how ist dafür nicht erforderlich,“ betont Kaufmann. Damit sei der Weg auch für kleine Labore frei, Erfahrung mit der Herstellung, Charakterisierung und Optimierung von künstlichem Gewebe zu sammeln, Wissen zu generieren und zu teilen, um das Tissue Engineering weiterzuentwickeln. Selbst in Schulen können mit dem modifizierten Drucker erste Erfahrungen im 3D-Druck von Biomaterialien gesammelt werden.

Originalpublikation:

Benedikt K. Kaufmann, Matthias Rudolph, Markus Pechtl, Geronimo Wildenburg, Oliver Hayden, Hauke Clausen-Schaumann, Stefanie Sudhop, mSLAb – An open-source masked stereolithography (mSLA) bioprinter, HardwareX, Volume 19, 2024, e00543, ISSN 2468-0672. https://doi.org/10.1016/j.ohx.2024.e00543

Weitere informationen

https://www.sciencedirect.com/science/article/pii/S2468067224000373?via%3Dihub, Plan für den Umbau handelsüblicher Geräte zu Bioprintern

https://data.mendeley.com/datasets/kxt5sks9zs/1/files/8a2b5d6e-694a-470b-8751-3d… Videoanleitung

https://data.mendeley.com/datasets/kxt5sks9zs/1 Data Repository

Bildquelle: Johanna Weber

Beschreibung: So gut wie mit teureren Geräten: In seiner Dissertation entwickelte HM-Forschender Benedikt Kaufmann eine Möglichkeit kostengünstig Biostrukturen zu drucken

Schreibe einen Kommentar